Il trattamento superficiale laser è una tecnologia che utilizza un raggio laser ad alta densità di potenza per riscaldare la superficie del materiale in modo senza contatto e realizza la sua modifica superficiale mediante raffreddamento conduttivo della superficie del materiale stesso.È utile migliorare le proprietà meccaniche e fisiche della superficie del materiale, nonché la resistenza all'usura, alla corrosione e alla fatica delle parti.Negli ultimi anni, le tecnologie di trattamento superficiale laser come la pulizia laser, la tempra laser, la lega laser, il rafforzamento degli shock laser e la ricottura laser, nonché il rivestimento laser, la stampa 3D laser, la galvanoplastica laser e altre tecnologie di produzione additiva laser hanno inaugurato ampie prospettive di applicazione .

1. Pulizia laser

La pulizia laser è una nuova tecnologia di pulizia delle superfici in rapido sviluppo, che utilizza un raggio laser a impulsi ad alta energia per irradiare la superficie del pezzo in lavorazione, in modo che lo sporco, le particelle o il rivestimento sulla superficie possano evaporare o espandersi istantaneamente, ottenendo così il processo di pulizia e purificazione.La pulizia laser è principalmente suddivisa in rimozione della ruggine, rimozione dell'olio, rimozione della vernice, rimozione del rivestimento e altri processi;Viene utilizzato principalmente per la pulizia dei metalli, la pulizia di reliquie culturali, la pulizia dell'architettura, ecc. Basato sulle sue funzioni complete, lavorazione accurata e flessibile, alta efficienza e risparmio energetico, protezione ambientale verde, nessun danno al substrato, intelligenza, buona qualità di pulizia, sicurezza, ampia applicazione e altre caratteristiche e vantaggi, è diventato sempre più popolare in vari campi industriali.

Rispetto ai metodi di pulizia tradizionali come la pulizia per attrito meccanico, la pulizia chimica contro la corrosione, la pulizia liquida solida a forte impatto, la pulizia ad ultrasuoni ad alta frequenza, la pulizia laser presenta evidenti vantaggi.

2. Tempra laser

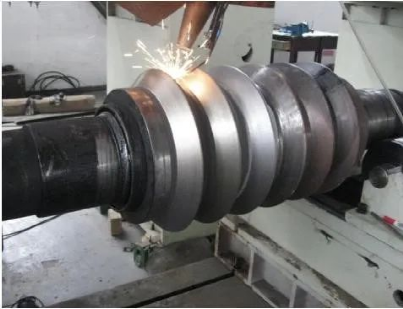

La tempra laser utilizza il laser ad alta energia come fonte di calore per rendere la superficie metallica calda e fredda rapidamente.Il processo di tempra viene completato istantaneamente per ottenere elevata durezza e struttura martensite ultrafine, migliorare la durezza e la resistenza all'usura della superficie metallica e formare sollecitazioni di compressione sulla superficie per migliorare la resistenza alla fatica.I principali vantaggi di questo processo includono una piccola zona interessata dal calore, una piccola deformazione, un elevato grado di automazione, una buona flessibilità di tempra selettiva, un'elevata durezza dei grani raffinati e una protezione ambientale intelligente.Ad esempio, il punto laser può essere regolato per attenuare qualsiasi posizione di larghezza;In secondo luogo, la testa laser e il collegamento del robot multiasse possono dissetare l'area designata di parti complesse.Per fare un altro esempio, la tempra laser è estremamente calda e veloce e lo stress di tempra e la deformazione sono piccoli.La deformazione del pezzo prima e dopo la tempra laser può essere quasi ignorata, quindi è particolarmente adatta per il trattamento superficiale di parti con requisiti di elevata precisione.

Attualmente, la tempra laser è stata applicata con successo al rafforzamento superficiale delle parti vulnerabili nell'industria automobilistica, nell'industria degli stampi, negli strumenti hardware e nell'industria dei macchinari, in particolare per migliorare la durata delle parti vulnerabili come ingranaggi, superfici degli alberi, guide, ganasce e muffe.Le caratteristiche della tempra laser sono le seguenti:

(1) La tempra laser è un processo di riscaldamento rapido e raffreddamento autoeccitato, che non richiede la conservazione del calore del forno e la tempra del liquido refrigerante.È un processo di trattamento termico non inquinato, ecologico e rispettoso dell'ambiente e può facilmente implementare una tempra uniforme sulla superficie di stampi di grandi dimensioni;

(2) Poiché la velocità di riscaldamento del laser è elevata, la zona interessata dal calore è piccola e l'estinzione del riscaldamento a scansione superficiale, ovvero l'estinzione del riscaldamento locale istantaneo, la deformazione dello stampo trattato è molto piccola;

(3) A causa del piccolo angolo di divergenza del raggio laser, ha una buona direttività e può temprare con precisione la superficie dello stampo attraverso il sistema di guida della luce;

(4) La profondità dello strato indurito della tempra superficiale laser è generalmente 0,3-1,5 mm.

3. Ricottura laser

La ricottura laser è un processo di trattamento termico che utilizza il laser per riscaldare la superficie del materiale, esporre il materiale ad alta temperatura per lungo tempo e quindi raffreddarlo lentamente.Lo scopo principale di questo processo è rilasciare lo stress, aumentare la duttilità e la tenacità del materiale e produrre una microstruttura speciale.È caratterizzato dalla capacità di regolare la struttura della matrice, ridurre la durezza, affinare i grani ed eliminare lo stress interno.Negli ultimi anni, la tecnologia di ricottura laser è diventata anche un nuovo processo nell'industria della lavorazione dei semiconduttori, che può migliorare notevolmente l'integrazione dei circuiti integrati.

4. Rafforzamento degli shock laser

La tecnologia di rafforzamento degli shock laser è una nuova e alta tecnologia che utilizza l'onda d'urto al plasma generata da un forte raggio laser per migliorare l'anti-fatica, la resistenza all'usura e la resistenza alla corrosione dei materiali metallici.Presenta molti vantaggi eccezionali, come nessuna zona interessata dal calore, elevata efficienza energetica, velocità di deformazione ultraelevata, forte controllabilità e notevole effetto rinforzante.Allo stesso tempo, il rafforzamento con shock laser ha le caratteristiche di uno stress compressivo residuo più profondo, una migliore microstruttura e integrità superficiale, una migliore stabilità termica e una maggiore durata.Negli ultimi anni, questa tecnologia ha raggiunto un rapido sviluppo e ha un ruolo importante nell’aerospaziale, nella difesa nazionale, nell’industria militare e in altri campi.Inoltre, il rivestimento viene utilizzato principalmente per proteggere il pezzo in lavorazione dalle bruciature del laser e migliorare l'assorbimento dell'energia laser.Attualmente, i materiali di rivestimento comunemente utilizzati sono la vernice nera e il foglio di alluminio.

La pallinatura laser (LP), nota anche come pallinatura laser shock (LSP), è un processo applicato nel campo dell'ingegneria delle superfici, ovvero l'uso di raggi laser pulsati ad alta potenza per generare tensioni residue nei materiali per migliorare la resistenza all'usura (come resistenza all'usura e alla fatica) delle superfici dei materiali o per migliorare la resistenza di sezioni sottili di materiali per migliorare la durezza superficiale dei materiali.

A differenza della maggior parte delle applicazioni di lavorazione dei materiali, LSP non utilizza la potenza del laser per il trattamento termico per ottenere l'effetto desiderato, ma utilizza l'impatto del raggio per la lavorazione meccanica.Il raggio laser ad alta potenza viene utilizzato per colpire la superficie del pezzo target con un breve impulso ad alta potenza.

Il raggio di luce colpisce il pezzo di metallo, vaporizza immediatamente il pezzo in uno stato di plasma sottile e applica la pressione delle onde d'urto al pezzo.A volte al pezzo viene aggiunto un sottile strato di materiale di rivestimento opaco per sostituire l'evaporazione del metallo.Per pressurizzare, vengono utilizzati altri materiali di rivestimento trasparenti o strati di interferenza inerziale per catturare il plasma (solitamente acqua).

Il plasma produce un effetto onda d'urto, rimodella la microstruttura superficiale del pezzo nel punto di impatto e quindi genera una reazione a catena di espansione e compressione del metallo.Il profondo stress di compressione generato da questa reazione può prolungare la vita del componente.

5. Lega laser

La lega laser è una nuova tecnologia di modificazione della superficie, che può essere utilizzata per preparare rivestimenti compositi di cermet rinforzati con nanocristalli amorfi sulla superficie di parti strutturali in base alle diverse condizioni di servizio dei materiali aeronautici e alle caratteristiche del riscaldamento del raggio laser ad alta densità di energia e del tasso di condensazione, quindi per raggiungere lo scopo della modifica superficiale dei materiali aeronautici.Rispetto alla tecnologia di legatura laser, la tecnologia di rivestimento laser presenta le caratteristiche di un rapporto di diluizione ridotto tra substrato e bagno fuso, una piccola zona interessata dal calore, una piccola deformazione termica del pezzo e un basso tasso di scarto del pezzo dopo il trattamento di rivestimento laser.Il rivestimento laser può migliorare significativamente le proprietà superficiali dei materiali e riparare i materiali usurati.Ha le caratteristiche di alta efficienza, velocità elevata, protezione dell'ambiente verde e assenza di inquinamento e buone prestazioni del pezzo in lavorazione dopo il trattamento.

La tecnologia di rivestimento laser è anche una delle nuove tecnologie di modificazione della superficie che rappresenta la direzione di sviluppo e il livello dell'ingegneria delle superfici.La tecnologia di rivestimento laser è diventata un punto focale della ricerca nella modifica superficiale delle leghe di titanio grazie ai vantaggi della combinazione metallurgica e priva di inquinamento tra il rivestimento e il substrato.Il rivestimento ceramico con rivestimento laser o il rivestimento composito rinforzato con particelle ceramiche è un modo efficace per migliorare la resistenza all'usura superficiale della lega di titanio.In base alle condizioni di lavoro effettive, selezionare il sistema di materiali appropriato e la tecnologia di rivestimento laser potrà soddisfare i migliori requisiti di processo.La tecnologia di rivestimento laser può riparare varie parti danneggiate, come le pale dei motori aeronautici.

La differenza tra la lega superficiale del laser e il rivestimento della superficie laser è che la lega della superficie laser consiste nel mescolare completamente gli elementi di lega aggiunti e lo strato superficiale del substrato allo stato liquido per formare uno strato di lega;Il rivestimento superficiale laser consiste nel fondere tutto il prerivestimento e microfondere la superficie del substrato, in modo che lo strato di rivestimento e il materiale del substrato formino una combinazione metallurgica e mantengano sostanzialmente invariata la composizione dello strato di rivestimento.La tecnologia di legatura laser e rivestimento laser viene utilizzata principalmente per migliorare la resistenza all'usura superficiale, la resistenza alla corrosione e la resistenza alla classificazione delle leghe di titanio.

Attualmente, la tecnologia di rivestimento laser è stata ampiamente utilizzata nella riparazione e modifica delle superfici metalliche.Tuttavia, sebbene il rivestimento laser tradizionale presenti i vantaggi e le caratteristiche della lavorazione flessibile, della riparazione con forma speciale, dell'additivo definito dall'utente, ecc., la sua efficienza lavorativa è bassa e non è ancora in grado di soddisfare i requisiti di produzione e lavorazione rapide su larga scala in alcuni ambiti produttivi.Per soddisfare le esigenze della produzione di massa e migliorare l'efficienza del rivestimento, è nata la tecnologia di rivestimento laser ad alta velocità.

La tecnologia di rivestimento laser ad alta velocità può realizzare uno strato di rivestimento compatto e privo di difetti.La qualità della superficie dello strato di rivestimento è compatta, il legame metallurgico con il substrato, nessun difetto aperto e la superficie è liscia.Può essere lavorato non solo sul corpo rotante, ma anche su superfici piane e complesse.Attraverso la continua ottimizzazione tecnica, questa tecnologia può essere ampiamente utilizzata nel carbone, nella metallurgia, nelle piattaforme offshore, nella fabbricazione della carta, negli elettrodomestici civili, nelle automobili, nelle navi, nel petrolio e nell'industria aerospaziale e diventare un processo di rigenerazione ecologico in grado di sostituire la tradizionale tecnologia galvanica.

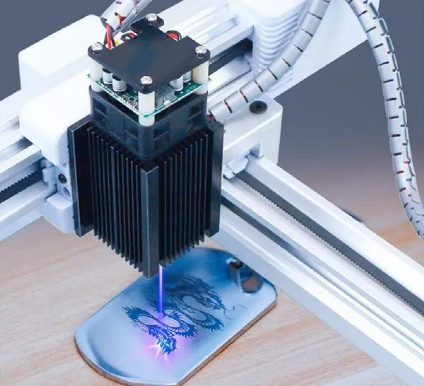

7. Incisione laser

L'incisione laser è un processo di lavorazione laser che utilizza la tecnologia CNC per proiettare un raggio laser ad alta energia sulla superficie del materiale e utilizza l'effetto termico generato dal laser per produrre motivi chiari sulla superficie del materiale.La denaturazione fisica della fusione e della gassificazione dei materiali di lavorazione sotto l'irradiazione dell'incisione laser può consentire all'incisione laser di raggiungere gli scopi di lavorazione.L'incisione laser consiste nell'utilizzare il laser per incidere parole su un oggetto.Le parole incise con questa tecnologia non hanno intaccature, la superficie dell'oggetto è liscia e piatta e la calligrafia non si usura.Le sue caratteristiche e vantaggi includono: sicuro e affidabile;Preciso e meticoloso, la precisione può raggiungere 0,02 mm;Risparmiare protezione ambientale e materiali durante la lavorazione;Incisione ad alta velocità, ad alta velocità secondo i disegni di output;Basso costo, non limitato dalla quantità di lavorazione, ecc.

8. Stampa laser 3D

Il processo adotta la tecnologia di rivestimento laser, che utilizza il laser per irradiare il flusso di polvere trasportato dall'ugello per fondere direttamente la sostanza semplice o la polvere di lega.Dopo che il raggio laser è uscito, il liquido della lega si solidifica rapidamente per realizzare la prototipazione rapida della lega.Attualmente è stato ampiamente utilizzato nella modellistica industriale, nella produzione di macchinari, nell'aerospaziale, nell'esercito, nell'architettura, nel cinema e nella televisione, negli elettrodomestici, nell'industria leggera, nella medicina, nell'archeologia, nella cultura e nell'arte, nella scultura, nella gioielleria e in altri campi.

9. Applicazioni industriali tipiche del trattamento superficiale e della rigenerazione laser

Attualmente, le tecnologie, i processi e le attrezzature per il trattamento superficiale laser e la produzione additiva sono ampiamente utilizzati nella metallurgia, nei macchinari minerari, negli stampi, nell'energia petrolifera, negli strumenti hardware, nel trasporto ferroviario, nell'aerospaziale, nei macchinari e in altri settori.

10. Applicazione della tecnologia di galvanica laser

La galvanoplastica laser è una nuova tecnologia di galvanoplastica a fascio ad alta energia, di grande importanza per la produzione e la riparazione di dispositivi microelettronici e circuiti integrati su larga scala.Allo stato attuale, sebbene il principio della galvanica laser, dell'ablazione laser, della deposizione laser al plasma e del getto laser siano ancora in fase di ricerca, le loro tecnologie sono state applicate.Quando un laser continuo o un laser a impulsi irradia la superficie del catodo nel bagno galvanico, non solo è possibile migliorare notevolmente la velocità di deposizione del metallo, ma è anche possibile utilizzare il computer per controllare la traiettoria del raggio laser per ottenere il rivestimento non schermato del geometria complessa prevista.

L’applicazione pratica della galvanica laser si basa principalmente sulle seguenti due caratteristiche:

(1) La velocità nell'area di irradiazione laser è molto più elevata della velocità di galvanica nel corpo (circa 103 volte);

(2) La capacità di controllo del laser è forte, il che può far sì che la parte necessaria del materiale precipiti la quantità di metallo richiesta.La galvanica ordinaria avviene sull'intero substrato dell'elettrodo e la velocità della galvanica è lenta, quindi è difficile formare modelli complessi e fini.La galvanica laser può regolare il raggio laser su dimensioni micrometriche ed eseguire tracciamenti non schermati su dimensioni micrometriche.Per la progettazione dei circuiti, la riparazione dei circuiti e la deposizione locale sui componenti dei connettori microelettronici, questo tipo di mappatura ad alta velocità sta diventando sempre più pratica.

Rispetto alla normale galvanica, i suoi vantaggi sono:

(1) Alta velocità di deposizione, come placcatura in oro laser fino a 1 μ M/s, placcatura in rame laser fino a 10 μ M/s, placcatura in oro a getto laser fino a 12 μ M/s, placcatura in rame a getto laser fino a 50 µm/s;

(2) La deposizione del metallo avviene solo nell'area di irradiazione laser e il rivestimento di deposizione locale può essere ottenuto senza misure di schermatura, semplificando così il processo di produzione;

(3) L'adesione del rivestimento è notevolmente migliorata;

(4) Controllo automatico facile da realizzare;

(5) Risparmiare metalli preziosi;

(6) Risparmiare sugli investimenti in attrezzature e sui tempi di elaborazione.

Quando un laser continuo o un laser a impulsi irradia la superficie del catodo nel bagno galvanico, non solo è possibile migliorare notevolmente la velocità di deposizione del metallo, ma anche il computer può controllare la traccia di movimento del raggio laser per ottenere il rivestimento non schermato con il complesso previsto geometria.L'attuale nuova tecnologia di galvanica potenziata con getto laser combina la tecnologia di galvanica potenziata con laser con la spruzzatura della soluzione galvanica, in modo che il laser e la soluzione di placcatura possano sparare contemporaneamente sulla superficie del catodo e la velocità di trasferimento di massa è molto più veloce della velocità di trasferimento di massa della micro agitazione provocata dall'irradiazione laser, ottenendo così una velocità di deposizione molto elevata.

Sviluppo futuro e innovazione

In futuro, la direzione di sviluppo del trattamento superficiale laser e delle apparecchiature di produzione additiva può essere riassunta come segue:

·Alta efficienza – elevata efficienza di lavorazione, in grado di soddisfare il rapido ritmo di produzione dell'industria moderna;

·Alte prestazioni – l'attrezzatura ha funzioni diversificate, prestazioni stabili ed è adatta a diverse condizioni di lavoro;

·Intelligenza elevata: il livello di intelligenza è in costante miglioramento, con meno interventi manuali;

·Basso costo: il costo delle attrezzature è controllabile e il costo dei materiali di consumo è ridotto;

·Personalizzazione – personalizzazione personalizzata delle attrezzature, servizio post-vendita preciso,

·E compounding: combinazione della tecnologia laser con la tecnologia di lavorazione tradizionale.

Orario di pubblicazione: 17 settembre 2022